"给我一个支点,我可以撬动整个地球。"

实际上,除了支点,阿基米德还需要一根足够长、足够坚固的杠杆。而这根杠杆的制造难度远高于寻找支点的难度。其中,最大的困难在于材料。用棉麻编织的绳子只能支撑数百米就会断裂;用生铁锻造的杠杆难以支撑数千米的长度;用合金作为材料也不能保证数万米不断裂。

可以说,材料是人类文明进步的重要标志,也是科学技术发展的必不可少的元素。在医疗领域,生物医用材料的突破是医疗行业发展的重要里程碑之一。从医用棉絮、医用金属到医用高分子材料,每一次生物医用材料的突破都带来了行业的巨大变革,催生了新的医疗器械,也让传统医疗器械焕发新的生机。

据了解,生物医用材料已经成为医疗器械行业的基础,其产品约占

医疗器械市场的40%。全球市场研究机构MarketsAndMarkets发布的数据显示,2019年全球生物材料市场规模为1051.8亿美元,预计到2024年将增长到2066.4亿美元。

目前,我国已经在中低端生物医用材料市场上取得了主导地位。例如,聚烯烃作为应用最广泛的一类医用塑料,常被用于医用导管、输液容器、包装材料、注射器等领域。在聚烯烃材料市场上,国内企业占据主导地位。其中,兰州石化开发生产的医用聚烯烃在国内输液瓶、可立袋等领域的市场份额达到了70%。

然而,我国在高端市场上仍然严重依赖进口,非常被动,存在被卡脖子的风险。例如,聚醚醚酮(PEEK)是一种高端的医用植入材料,已经广泛应用于整形外科、骨科、心血管等领域。截至目前,PEEK材料已经进入中国市场近20年,但国内器械企业长期以来使用的植入级PEEK材料仍然全部依赖进口。

从全球来看,生物医用材料市场被发达国家高度垄断。强生、美敦力、捷迈邦美、史赛克、贝朗、库克等市场份额排名前30的企业占据了全球生物医用材料市场的70%以上。

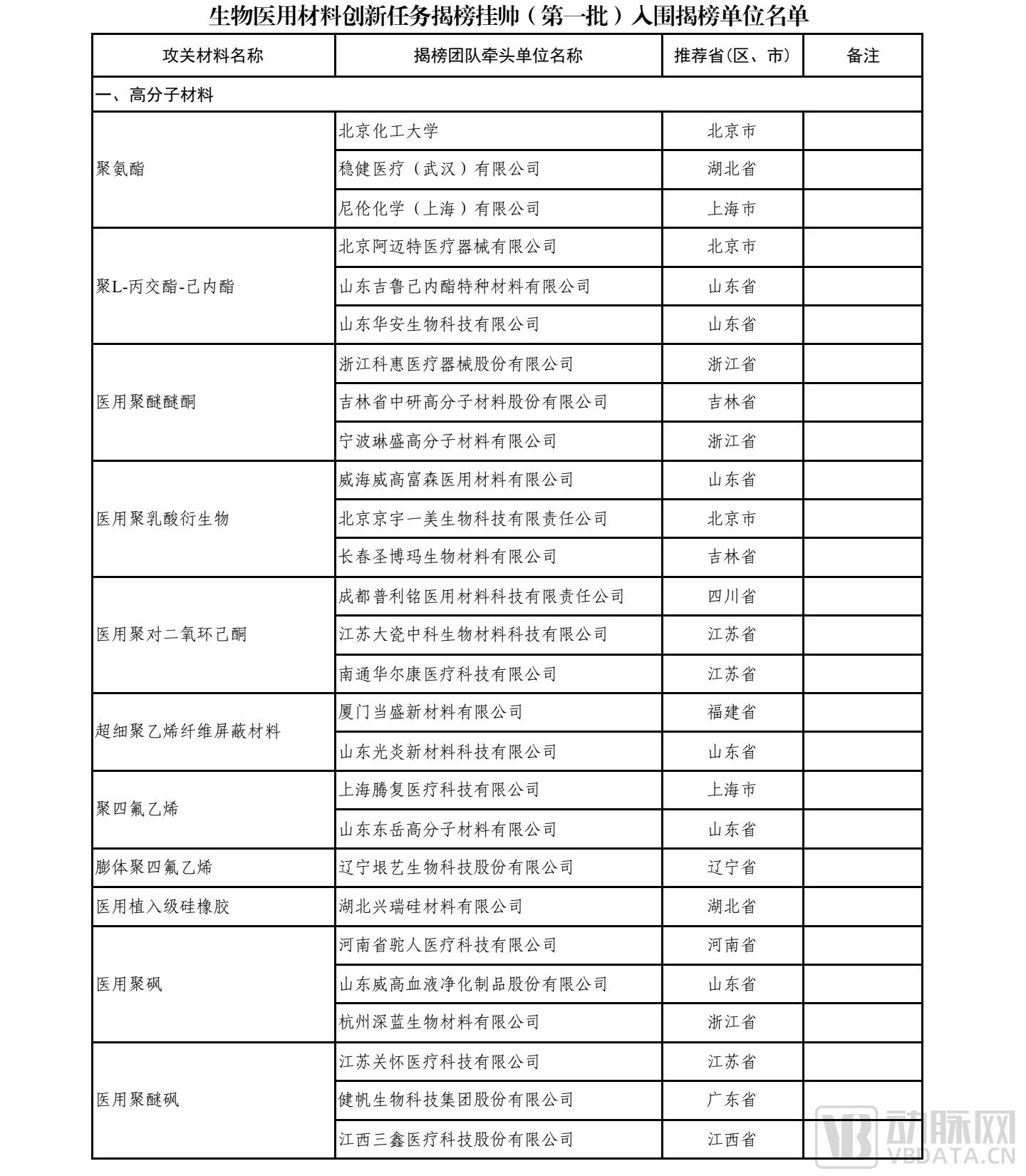

针对这种情况,工业和信息化部、国家药监局联合开展了生物医用材料创新任务揭榜挂帅工作,从政策、融资、商业化等多个方面支持生物医用材料的研发和应用。

最近,《生物医用材料创新任务揭榜挂帅(第一批)入围单位》公示,上榜单位既包括中石化、中石油、西北有色院、贵研铂业、有研亿金等国家队选手,也包括北京化工大学、北京科技大学、华南理工大学、北京大学口腔医院、北京积水潭医院、右江民族医学院附属医院等高校和医院,还有大博医疗、春立医疗、唯柯医疗、阿迈特、博雅迈特等创新企业,共计74家单位。

(篇幅限制,未完全显示)

据介绍,这些上榜单位具备较强的创新能力,将专注于我国目前相对落后的三个主要材料方向。

首先是医用高分子材料,包括聚氨酯、医用聚醚醚酮(PEEK)、医用级高分子量聚L-丙交酯-己内酯(PLCL)、超高分子量聚乙烯等。这些高分子材料主要用于生产人工血管、覆膜支架、人工关节、椎间融合器、可吸收缝合线、球囊导管、血液透析器、体外膜肺氧合机等医疗器械。

PLCL是一种具有良好的生物降解性和生物相容性的高分子材料,在心血管支架、人工关节、椎间融合器、心脏瓣膜、医学美容、创面修复、补片、神经修复等领域具有重要应用。然而,目前我国医用级高分子量PLCL主要依赖进口。

其次是医用金属材料,包括钛、镍、铂、镁等金属材料,如超薄钛、超细钛丝、镍钛合金管材等。在应用上,心脏起搏器、心脏瓣膜、神经刺激器、神经血管导丝、血管支架、人工关节、骨科植入器械等医疗器械产品都需要使用医用金属材料。

例如,可降解镁合金作为一种新兴的金属材料,具有良好的生物相容性、可降解性、轻重量、高强度和良好的塑性,在心血管支架、骨科植入物等医疗器械应用中备受关注。

第三个方向是无机非金属材料,包括双相磷酸钙(BCP)陶瓷、义齿微晶玻璃、氧化锆复合氧化铝、再生修复用生物玻璃等材料。据资料显示,无机非金属材料主要用于仿生复合骨支架、义齿、骨缺损填充和修复材料等医疗器械的生产。例如,BCP陶瓷广泛应用于口腔种植、骨支架材料、药物缓释载体等领域。

医用创新材料的发展面临着高门槛和细分市场较小的挑战。生物医用材料在医疗器械生产中起着重要作用,但由于医疗器械的特殊应用场景,对材料的要求更高、更严格。

以聚醚醚酮(PEEK)为例,它具有耐化学腐蚀、耐辐射、耐高温和高机械强度等优异物理和化学特性。最初,PEEK主要应用于航空和国防领域,后来迅速受到医疗行业的青睐。

然而,用于航空或国防的传统PEEK材料不能直接用于生产医疗器械,因为合成后的PEEK原料中含有许多有毒助剂和副产物,对人体有较大的毒性。因此,企业需要对PEEK原料进行纯化,去除残留的杂质,才能制成医用级PEEK材料,用于医疗器械的生产。

PEEK材料的优异性能还可以用于生产心脏瓣膜、人工关节等植入类医疗器械。然而,这需要将医用级PEEK材料升级为植入级PEEK材料。植入级PEEK材料除了需要满足医用级的所有标准,还需要更严格的生物相容性要求,如全身毒性、遗传毒性、致癌性、血液相容性和植入反应等。

类似于医用级PEEK材料,其他生物医用材料也面临着极高的技术门槛和大量的资金投入。此外,在生物医用材料的下游,由于医疗器械种类繁多,每种产品的用量都较小,导致生物医用材料的细分市场规模较小。

更重要的是,不同的医疗器械需要针对不同的性能要求对材料进行特殊定制,这使得相关企业需要具备较高的技术要求,而不同材料之间的技术壁垒也非常巨大。

然而,国内的创新企业和科研单位仍然希望突破技术瓶颈,研发国产的高端生物医用材料。

例如,创新企业阿迈特与复旦大学、中山医院、安贞医院、中国食品药品检定研究院、科泽新材料公司等单位合作研发医用级高分子量聚L-丙交酯-己内酯(PLCL),并成功申报了"生物医用材料揭榜挂帅项目"。

同时,心脑血管领域的创新企业唯柯医疗也在研发镍钛合金薄壁管材,这种高端创新材料具有优异的生物相容性和力学性能,并具有超弹性和形状记忆特性,可用于生产

血管支架、介入导管、内窥镜、

骨铰刀等医疗器械。此外,博雅迈特作为国内掌握核心技术的领先口腔材料研发企业,正在研发应用于制备小直径牙种植体的超细钛丝(本质上是一种纳米晶纯钛)。

除了上述创新企业,中石化、中石油、有色金属企业等也在布局高端生物医用材料。例如,中石化旗下公司揭榜了超高分子量聚乙烯、聚乙醇酸、环烯烃聚合物等医用高分子材料;西北有色金属研究院揭榜了超细钛丝、钴铬合金管材/棒材/丝材、镍钛合金管材等医用金属材料;华南理工大学、上海市肺科医院分别揭榜了再生修复用生物玻璃、四氧化三铁纳米颗粒等无机非金属材料。

目前,这些企业都在加速生物医用材料的研发。然而,这并不容易。

生物医用材料的研发面临着多个难题。企业在进行研发时,可能会面临缺乏专用实验设备、资金短缺、缺乏核心技术和顶级人才等问题。

首先,专用设备是研发高端生物医用材料时需要克服的主要难题。例如,一些企业可能无法开始研发工作,因为他们缺乏必要的实验设备。生物医用材料的研发需要特殊的实验环境和设备,如洁净车间、细胞培养室、无菌检测室、生物安全柜、分子生物学仪器、真空熔炼炉、电化学表面处理设备等。这些设备的购置和维护需要大量的资金和人力投入,而且很多设备都是非标准设备,需要根据产品特性进行定制,增加了企业获取设备的难度。

其次,资金问题也是生物医用材料研发过程中必须面对的挑战之一。从实验室研究到工业化生产,生物医用材料的每个阶段都需要多次试验和改进,这必然需要大量的资金。此外,一些实验原材料的价格非常昂贵,相关材料的采购、储备和加工都需要大量的资金投入。

此外,核心技术是生物医用材料行业的另一个重要难题。许多企业无法研发出符合标准的材料,原因之一是缺乏核心技术和顶级人才。例如,某些金属材料的制备工艺和加工技术具有较高的难度,需要精确的成分控制、热处理和拉拔工艺来确保优良的性能。然而,国内许多企业在这些材料的制备和加工方面的技术积累不足,导致国产产品在质量和性能上难以与国外同类产品相媲美。

此外,生物医用材料行业还面临人才稀缺、资质要求高和供应链等挑战。生物医用材料行业需要大量技术工人来支持其快速发展,但目前高级研发人员和高级技工在中国仍然稀缺。此外,国家对有色金属、化工原料等的管控较为严格,相关企业需要取得特定资质才能进行加工和生产。此外,一些创新材料所需的初级原料大部分依赖海外供应,如果没有稳定可靠的原料供应渠道,相关企业的生产经营将受到较大影响。

综上所述,生物医用材料的研发面临着技术难度大、进入门槛高、资金投入多、专用设备研发或采购困难等多个问题。相关企业需要解决这些问题,才能够成功研发出符合市场需求的创新材料。

克服困难,实现技术突破

尽管生物医用材料行业面临着技术难度大、进入门槛高的挑战,但国内的创新企业并没有放弃,而是积极努力克服困难,取得了一些技术突破。

截至目前,一些领先的创新企业已经找到了应对各种难题的解决方案,并根据创新材料设计出了可应用的创新医疗器械。例如,阿迈特与复旦大学材料系合作,致力于国产化高分子材料PLCL。经过多年的努力,他们已经突破了许多关键技术,例如采用新的单体预处理技术,将每种单体的纯度提高到99.5%,满足了高分子量PLCL共聚合成的工艺要求。他们还在进行多个系列不同配比的PLCL共聚物开发,以满足不同的临床需求。

另一个取得技术突破的企业是唯柯医疗,他们创新研发的镍钛合金薄壁管材已经达到甚至超过了国际标准,同时满足了生物相容性要求。他们计划通过表面处理技术改进材料性能,并改进镍钛合金薄壁管材的加工工艺,确保制作的支架在经过4亿次循环的疲劳试验后不会发生结构性破坏。

此外,博雅迈特针对纳米晶纯钛加工过程中的问题,采用了模具设计、工艺参数优化、模具材料和润滑剂优选等多种方法来解决。他们已经实现了纳米晶纯钛的小规模制备,并且与国际先进的小直径牙种植体所使用的Ti-15Zr合金在强度上接近。博雅迈特计划开发直径小于3.3mm的小直径牙种植体,避免患者进行骨增量手术,减小植入创伤。纳米晶高活性表面和独特的喷砂酸蚀工艺将显著提高骨结合能力,确保种植体的初期稳定性和长期稳定性。

总的来说,在国家政策的支持下,国内企业加强了研发工作,并不断取得核心技术的突破。我国生物医用材料行业正在向高端转型,并逐步实现高端生物医用材料的国产化。

川公网安备51010702043165

川公网安备51010702043165